水溶性切削油と不水溶性切削油の違い

| 潤滑性能 | 冷却性能 | 錆止性能 | 耐劣化性能 | |

|---|---|---|---|---|

| 不水溶性切削油 | ◎ | × | ◎ | ◎ |

| 水溶性エマルジョン | ○ | △ | △ | × |

| 水溶性ソリブル | △ | ○ | ○ | △ |

| 水溶性 ソリューション |

× | ◎ | ◎ | ○ |

不水溶性切削油、水溶性エマルジョン、水溶性ソリブル、水溶性ソリューション。

それぞれの切削油の特性を表で表すとき上記のような表現が一般的です。

しかし、ここ十数年で性能が飛躍的に向上しそれぞれの弱点を補うような製品も多く存在しています。一概に何が優れていて何が悪いというわけではありません。

加工内容や機械の種類、被削材や色の好みなども含め

単純にお客様に合わせた切削油こそ一番良い切削油と言えるのではないでしょうか。

切削油の管理について

切削油は水溶性・不水溶性問わず正しい管理を行うことで

長期間での使用や性能を十分に引き出して頂く事が可能になります。

不水溶性潤滑油の混入

潤油性剤や極圧剤が添加されておりません。工具寿命に影響を与えます。

異種油の混入

引火点を低下させたり機械の汚れや、工具寿命に影響を与えます。

切屑等の異物

合金鋼の黒皮や、微小切屑は、油剤劣化に影響を与えます。

水溶性切削油異物の混入

油圧油・潤滑油・切屑・砥石粉液の腐敗や劣化を促進すると共に、面精度にも影響を与えます。

濃度管理

所定の濃度の維持は、腐敗、錆、切削性、発泡等のトラブルを避けることができます。

pH管理

異物の混入や、液の劣化を察知し、腐敗や錆のトラブルを避ける事ができます。

特に水溶性切削液は混ぜ方ひとつで性能が大きく変化する場合もございます。

詳しくは下の記事にてご説明いたします。

水溶性切削液の管理について

水溶性ソリブル・エマルジョンタイプの水溶性切削油は先に水を張ってから油をいれてください。

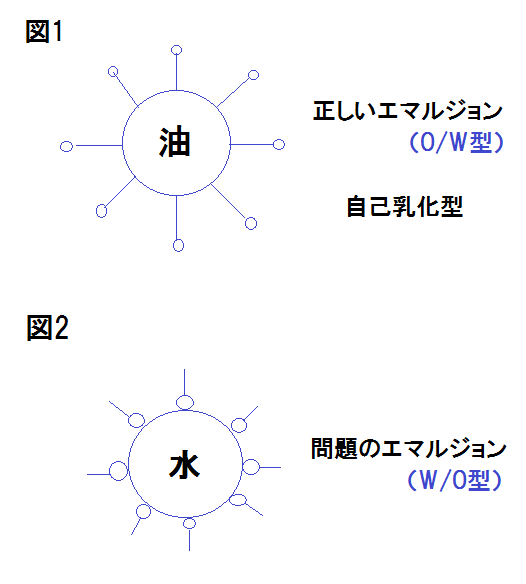

上記の図1(ミセルという)のように、油を中心に界面活性剤が親油性基を油に向けて規則正しく配列して、水中に均一な大きさのミセルを作って分散します。

逆に、油の中に水を入れてエマルジョンを作ると、

図2のように水の周囲に界面活性剤が親水性基を水に向けて配位します。

図2のミセルは大きさにバラツキが生じやすく、ミセルが不安定になります。

ミセルが不安定になると、タンクの表面を浮上油が覆って、不都合が生じます。

切削油の濃度管理

濃度を管理することは大変重要です。濃度管理がなされないと、以下のような現象が起こります。

1)切削性能の低下

2)ワーク、機械の錆、腐食が問題

3)液寿命 (腐敗による悪臭の発生)

4)泡の発生

濃度管理は屈折率計(糖度計)で行います。(各切削液によって検量線を用意してあります。)

水溶性切削油剤は、水分の蒸発(特に夏期)により見掛け上の濃度が濃い目になります。

タンクに水だけ補充して、濃度調整を行っているのが殆どの現状です。

この方法は間違いです。

何故なら、ワーク及び切粉に付着して、防腐剤、防錆添加剤、油性剤等が優先的に持ち出されます。

従って、油分のみが残るので濃度は高く表示されます。

水だけ補充する場合

1)防腐剤が少ないため、液が腐敗しやすくなる。

2)潤滑成分が不足するため、切削性が劣る。

3)ワークや機械が錆びることがある。

※正しい液の濃度管理は次のように行って下さい。

通常の使用液の倍率が15倍とすると、補充液は前述の切削液の正しい作り方を参照し、

予め20倍~30倍に希釈した液をタンクに入れてください。